Технология снижения выбросов компрессоров

Дэн Хэннон, Ariel Corporation

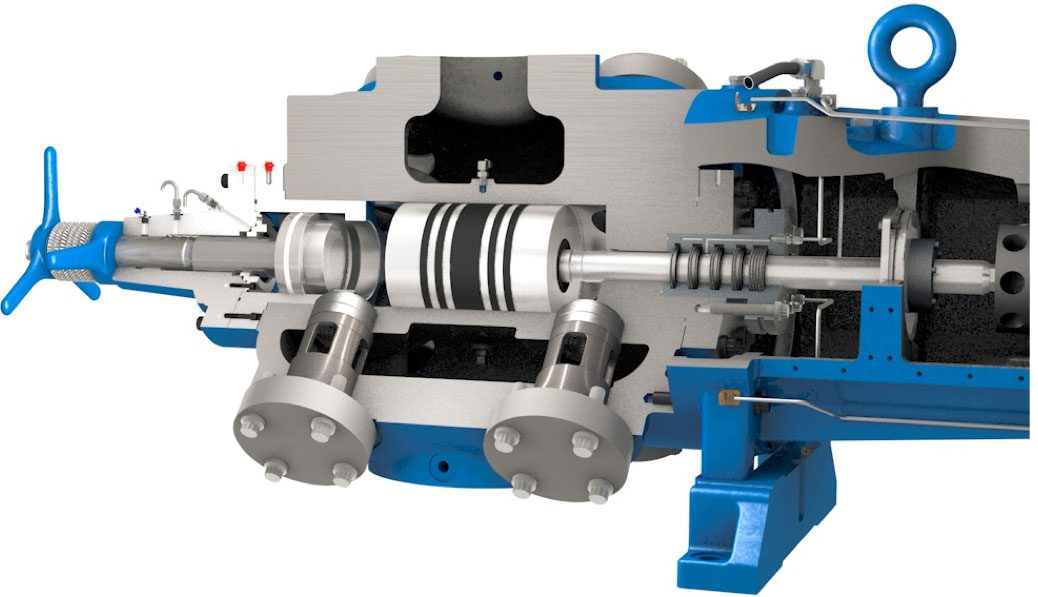

Порой утечка газа в поршневых компрессоров не просто потеря продукции.Утечка газа в атмосферу может представлять проблему с точки зрения охраны окружающей среды, здоровья и безопасности, а также с точки зрения классификации территории.Независимо от причины снижение или даже устранение утечки газа является целью любого производителя, оператора и владельца поршневых компрессоров.В компрессоре есть несколько статических и динамических уплотнений, через которые может происходить утечка.

В этой статье обсуждаются места потенциальной утечки и конструктивные решения, которые были введены для устранения или уменьшения утечки в этих местах.Основное внимание здесь уделяется тому, чтобы помочь читателю понять, какие шаги газовая промышленность уже предприняла для уменьшения или контроля утечки газа.В статье обсуждаются следующие темы.

- Соединения газопроводов

- Крышки клапанов компрессорных цилиндров

- Крышки компрессорных цилиндров

- Разгрузочные устройства

- Уплотнение поршневого штока

- Сбор газа для повторного использования или утилизации

Соединения газопроводов

Тип соединений и уплотнительных отличается как по размеру, так и по номинальному давлению.Для наиболее распространенных значений рабочего давления в газовой промышленности применяются фланцы типа ANSI.Спирально-навитые металлические прокладки уже давно заменили плоские бумажные прокладки.Герметизирующая способность спирально-навитых прокладок зависит от правильного выравнивания фланцев относительно друг друга.После правильного монтажа трубопровода утечку в этих фланцевых соединениях можно устранить.Точки соединения трубопроводов высокого давления могут быть кольцевого или линзового типа.Некоторые линии меньшего размера могут быть представлены трубками с фитингами компрессионного типа.Вне зависимости от типа или размера соединения необходимо соблюдать надлежащие методы монтажа.Соединения должны быть правильно выровнены, чтобы избежать применения чрезмерного усилия для соединения сопрягаемых деталей.Для подтверждения надежной герметизации соединений трубопроводов можно использовать методы обнаружения утечки газа.Анализ и поправка на расширение трубопровода из-за тепловых изменений помогут существенно снизить проблемы приложения усилий и правильности совмещения точек соединения трубопроводов.

Крышки клапанов компрессорных цилиндров

Крышки клапанов обеспечивают доступ к клапанам компрессора и надежно фиксируют клапан на месте.Конструкции крышек клапанов совершенствовались на протяжении многих лет, чтобы обеспечить лучшую фиксацию клапана и повысить герметичность системы против утечки газа.В прошлом крышки клапанов прилегали к цилиндру с помощью бумажных прокладок.Для такого типа уплотнения требовалось выполнять регулировку с помощью центрирующего болта, чтобы удерживать клапан на месте.И бумажная прокладка, и центрирующий болт затрудняли обеспечение герметичности узла.Крышка клапана с уплотнительным кольцом заменила старую конструкцию крышки клапана с центрирующим болтом.Уплотнительное кольцо расположено на внешнем диаметре носовой части крышки клапана, прилегая к стенке цилиндра. Фиксация клапана осуществляется болтами крышки клапана.Это кольцевое уплотнение обеспечивает надежное уплотнение, исключающее утечку газа через крышку клапана.Необходимо регулярно менять уплотнительные кольца, следуя надлежащему графику обслуживания.Необходимо следить за тем, чтобы уплотнительные кольца не срезались во время установки.

Конструкция уплотнительного кольца должна учитывать совместимость как с сжимаемым газом, так и со смазкой, которая будет использоваться для смазывания цилиндра.Взрывная декомпрессия может происходить в установках с более высоким давлением и при использовании газов определенных типов.Взрывная декомпрессия — это вздутие или разрыв уплотнительного кольца из-за газа, который проник в уплотнительное кольцо, быстро расширяясь во время продувки.Вероятность разрыва можно снизить путем проверки материалов уплотнительного кольца или диаметра канавки уплотнительного кольца.

При правильной установке уплотнение крышки клапана с помощью уплотнительного кольца исключает утечку газа в этом месте соединения.Чтобы убедиться в герметичности, можно использовать средства обнаружения утечки газа.

Крышки компрессорных цилиндров

Крышки цилиндров закрывают концы цилиндра. Стык крышки с цилиндром представляет собой место статического уплотнения, которое не будет иметь утечек при правильном проектировании и установке. С течением времени бумажные прокладки уступили место металлическим кольцевым прокладкам при проектировании уплотнения между цилиндром и крышкой. При правильной установке и обслуживании эти газонепроницаемые уплотнения обеспечивают нулевую утечку.

Болты крышки цилиндра обеспечивают прижимную силу для уплотнения, а также прочность конструкции для удержания давления газа. Эти болты несут на себе газовую нагрузку цилиндра. Следует избегать использования этих болтов для установки дополнительного оборудования, например, вертикальных опор.

Разгрузочные устройства

К разгрузочным устройствам относятся регуляторы производительности с внешней стороны цилиндров, разгрузочные устройства клапанов, гнезда клапанов и проставки с внешней стороны цилиндра. Разгрузочные устройства используются для снижения расхода или мощности за счет снижения эффективности сжатия или предотвращения сжатия на конце цилиндра.Разгрузочными устройствами можно управлять вручную или через пневматику.Менее распространены гидравлические и электрические устройства управления.

Разгрузочные устройства приводят к появлению дополнительного пути утечки на приводном штоке.Разгрузка может происходить как несколько раз в час, так и один раз в месяц.Уплотнения штока должны быть статическими и допускать периодическое включение.Уплотнения штока могут иметь самую разную конструкцию. С годами они изменялись, обеспечивая более качественную герметизацию и более длительный срок службы.Чаще всего устанавливают пару уплотнений с сигнальным выпускным отверстием между ними.Если появляется утечка через первое уплотнение, выпускное отверстие позволяет улавливать газ через регулируемую вентиляционную линию.При правильной установке и техническом обслуживании можно ожидать, что утечка через штоки разгрузочного устройства будет равна нулю.

Уплотнение поршневого штока

Поршневые штоки проходят через крышку цилиндра и уходят в станину компрессора.В компрессорах для сжатия природного газа поршневой шток входит в цилиндр и выходит из него со средней скоростью до 1200 футов в минуту при рабочем объеме (длине хода) от 3 до 8 дюймов.Корпус уплотнения штока помогает обеспечить уплотнение вокруг поршневого штока.Уплотнения штока сконструированы таким образом, чтобы минимизировать утечку газа и направить газ в безопасное место утилизации или сбора.Уплотнение штока представляет собой динамическое уплотнение, поэтому утечка газа, как правило, появляется по мере износа уплотнений, но часто утечка присутствует и в новых уплотнениях.

С течением лет в качестве такого уплотнения применялись различные конструкции.Некоторые улучшения решают проблему неподвижных уплотняемых поверхностей, но лишь немногие решения направлены на устранение основного пути утечки между кольцами сальника и поршневым штоком.Одно из таких недавних усовершенствований — технологию неразрезных колец — мы обсудим здесь.

В типовой конструкции кольца сальника используется несколько комплектов колец, последовательно установленных внутри корпуса сальника.В комплекте может быть от одного до трех-четырех колец.Кольца обычно сегментированы, разрезаны на три части с разными формами разрезов.Они удерживаются вместе с помощью кольцевых пружин, расположенных на внешнем диаметре каждого кольца.Формы разреза применяются для того, чтобы кольцо сохраняло контакт с поршневым штоком по мере износа.Чтобы гарантировать, что зазоры в соседних кольцах не будут находиться в одном и том же месте, используются разные формы разрезов, что минимизирует утечку.На объем утечки в течение срока службы сальника влияют два фактора: утечка между сегментами кольца и износ в точке соприкосновения поршневого штока.Срок службы во многом зависит от количества посторонних частиц в газе и температуры контактного трения.

Конструкция c неразрезными кольцами представляет собой набор из трех-четырех колец, где два кольца обычно разделены на сегменты, а два других кольца — сплошные (неразрезные).При низких давлениях между неразрезными кольцами и поршневым штоком сохраняется очень тонкий зазор, при этом зазор у одного кольца чуть меньше, чем у другого.В процессе работы, когда давление увеличивается в ходе такта сжатия, увеличение давления нагружает первое из этих неразрезных колец, образуя герметичное уплотнение возле поршневого штока. После достижения максимального давления загружается второе неразрезное кольцо, в результате чего оно герметично прилегает к поршневому штоку. Эти два кольца разгружаются по мере того, как давление снижается в течение хода всасывания поршня.

Такая «нагрузка при необходимости» обеспечивает очень плотное уплотнение, устраняя утечку, которая может возникнуть при использовании традиционных сегментированных колец в месте разреза и вдоль поршневого штока из-за неравномерного износа.Это также сокращает общее время контакта уплотнительных колец с поршневым штоком, уменьшая трение и нагрев.В результате снижается температура поршневого штока относительно кольца и более низкие уровни утечки.Более низкие температуры напрямую связаны с более длительным сроком службы и более продолжительной работой между сеансами техобслуживания.

Стандартный уровень утечки для традиционных сегментированных колец сальника составляет от 0,1 до 0,17 стандартного куб. фута в минуту, когда сальники находятся в новом состоянии.Уровень утечки изношенных колец повышается до их замены.Типовой «аварийный» уровень, при котором необходимо запланировать техническое обслуживание, составляет от 1,7 до 3,4 стандартного куб. фута в минуту на корпус сальника.(Федеральные нормативы по выбросам регламентируют не уровень утечки, а общее количество часов работы до замены уплотнительных колец сальника.)

Для новых неразрезных колец сообщается об аналогичных или меньших уровнях утечки.Благодаря тому, что нагреву в результате трения ниже, кольца меньше изнашиваются и дольше обеспечивают уплотнение. Уровень утечки для аналогичного количество часов работы существенно ниже.

Пример установки 1

Набор из 7 компрессоров Ariel JGK/4 (поршневой шток диаметром 2,0 дюйма) включает в себя как традиционные сегментированные, так и неразрезные кольца сальника поршневого штока.Неразрезные кольца проработали «значительно» дольше сегментированных.Неразрезные кольца не имели признаков утечки в течение 1–1,5 года эксплуатации.Из трех установок с неразрезными кольцами, работающих в одинаковых условиях, одна из установок характеризовалась минимальной утечкой, в то время как две других не имели признаков утечек после двух лет эксплуатации.

Пример установки 2

Набор из 12 компрессоров Ariel размера JGC/4 (поршневой шток диаметром 2,5 дюйма) с установленными неразрезными кольцами.После первых четырех месяцев эксплуатации уровень утечки составил от 0 до 0,2 стандартного куб. фута в минуту на корпус сальника.Большинство измеренных значений было нулевым.

Пример установки 3

Несколько компрессоров Ariel JGT/4 (поршневой шток диаметром 2,0 дюйма), работающих при частоте вращения 1400 об/мин и скорости поршня 1050 футов в минуту.Степень сжатия от 850 фунтов/кв. дюйм до 1130 фунтов/кв. дюйм

Сообщалось, что первоначально установленные традиционные сегментированные кольца сальника имели значительную утечку как в новом, так и в обкатанном состоянии.После этого исходные кольца сальника заменили неразрезными.В результате утечка через сальник резко уменьшилась.

Средняя утечка изначально установленных сегментированных колец составила 1,3 стандартного куб. фута в минуту на корпус сальника.Установленные неразрезные кольца продемонстрировали среднюю утечку в 0,035 стандартного куб. фута в минуту на корпус сальника.Температура поршневого штока снизилась в среднем с 206°F до 190°F за счет перехода от сегментированных колец к неразрезным.

Ко времени наработки от 12 000 до 18 000 часов после установки неразрезных колец были получены данные измерения утечки в диапазоне от 0,0 до 1,5 стандартного куб. фута в минуту.Утечка большинства корпусов сальников была нулевой в этом диапазоне времени наработки.Средняя утечка сальника на корпус сальника составила 0,094 стандартного куб. фута в минуту, а среднее время наработки — чуть более 16 000 часов.

Последнее наблюдение было проведено после того, как шесть установок отработали 28 000 и 32 000 часов.Измерение уровней утечки соответствующих корпусов сальников (24 шт.) после 3,5–4 лет эксплуатации показали превосходное снижение типовых показателей утечки и износа.Средняя скорость утечки на 24 корпуса сальников составила 0,45 стандартного куб. фута в минуту, где максимальный уровень утечки одного сальника был равен 2,57 стандартного куб. фута в минуту. Для 14 из 24 корпусов замеры показали нулевую утечку.

Ожидаемая утечка сальника для проведения планового обслуживания составляет от 1,7 до 3,4 стандартного куб. фута в минуту.

Направление газа утечки для сбора или утилизации

Рано или поздно утечка появляется независимо от установленной конструкции сальника.Если газ не может быть выпущен в атмосферу по причинам охраны окружающей среды или здоровья и безопасности, может потребоваться использовать надлежащую систему сбора.Существуют различные конструкции систем, которые можно использовать для различных уровней защиты.Сведение к минимуму выбросов в атмосферу природного газа может быть достигнуто разумными усилиями и методами.Устранение выбросов отравляющего газа, такого как сероводород, требует внедрения более комплексной системы вентиляции.В поршневой компрессор можно добавить дополнительные возможности и функции, чтобы соответствовать требуемому уровню системы.К ним относятся различные конфигурации отсеков направляющей крейцкопфа, возможности использования продувочного газа и различные схемы компоновки системы вентиляции.Обсуждения подходящих конструкций вентиляционных коллекторов включены в стандарт API 618, «Рекомендации GMRC для высокоскоростных поршневых компрессорных установок» и в руководства производителей оборудования.

Заключение

Природный газ и углекислый газ считаются парниковыми газами (ПГ).В EAP указано, что увеличение выбросов парниковых газов в атмосферу Земли может способствовать общему потеплению окружающей среды.Агентства охраны окружающей среды начали вводить нормы по выбросам парниковых газов.В настоящее время уплотнение сальника штока поршневого компрессора регулируется на основе часов работы, а не общего уровня утечки.Несмотря на это, снижение уровней утечки остается приоритетным направлением работы для производителей сальниковых уплотнений и производителей поршневых компрессоров.

Компрессорная отрасль не стояла на месте, допуская утечку газа.Были достигнуты большие успехи в сокращении потенциальных выбросов.Проблемы статических уплотнений решались на протяжении многих лет, и сегодня такие уплотнения не считаются местами утечки газа.В точках использования динамических уплотнений, таких как корпус уплотнения штока, применяются все более совершенные идеи и конструкции, которые значительно совершеннее прежних.Если утечка все же происходит, выделившийся газ можно весьма эффективно собрать для повторного применения или утилизации.Это тема для дальнейшего мониторинга и развития.