Передовые компрессорные решения

Автор: Грег Филлиппи, директор по маркетингу и продажам технологических компрессоров, Ariel Corporation

Рынок поршневых компрессоров для технологического газа в Северной Америке сегодня не так стабилен, как в первое десятилетие настоящего века. В первую очередь это связано с отсутствием роста потребности в нефтеперерабатывающих заводах. Это результат «сланцевой революции». Сырая нефть, добываемая из сланцевых скважин, является легкой и малосернистой, и для ее переработки в бензин или дизельное топливо с низким содержанием серы требуется меньше водорода. В первом десятилетии века специалисты по переработке нефти работали над проектами по производству сверхмалосернистого дизельного топлива (ULSD, содержание серы 15 ppm) и малосернистого бензина Tier 3 (содержание серы 10 ppm), что привело к значительному увеличению спроса на водород и, следовательно, на установки для сжатия водорода. Многим более мелким нефтеперерабатывающим предприятиям еще предстоит конфигурировать свои объекты для производства бензина Tier 3, поскольку они отложили капитальные вложения за счет покупки и использования кредитов производство бензина Tier 3, выданных Агентством по охране окружающей среды (EPA) США. В конечном итоге производство бензина Tier 3 вызовет дополнительный спрос на водород и технологии его сжатия. Кроме того, в первое десятилетие многие нефтеперерабатывающие заводы были реконфигурированы для переработки дополнительной тяжелой высокосернистой сырой нефти, поскольку она продавалась со скидкой. Теперь нефтепереработчики тратят средства на реконфигурирование своих объектов для переработки большего количества легкой малосернистой нефти, поскольку она добыта внутри страны, легко доступна и может продаваться со скидкой по отношению к мировым ценам.

В настоящее время в сферу переработки и реализации продукции нефтехимического рынка США вкладываются значительные средства — вновь в результате сланцевой революции, но в отношении природного газа, а не сырой нефти. В США имеется переизбыток природного газа и газового конденсата, поэтому цена на них невысока и должна оставаться низкой еще некоторое время. Спрос на природный газ должен будет существенно вырасти, чтобы догнать предложение и вызвать рост цен. Такое положение дел создает очень привлекательную среду для нефтехимических компаний, поскольку они используют природный газ в качестве топлива, а также в качестве сырья применяют природный газ и газовый конденсат. Однако в большинстве случаев для сжатия технологического газа на этих предприятиях будут применяться центробежные, а не поршневые компрессоры, потому что они, как правило, имеют более высокую мощность и сжимают газы с более высокой молярной массой. Газы с высокой молярной массой идеально подходят для центробежных компрессоров, а газы с низкой молярной массой (например, водород) подходят хуже.

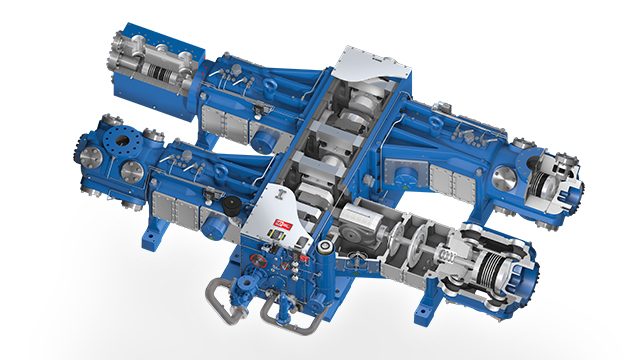

В условиях низких цен, в которых сегодня находится нефтегазовая промышленность, где упор приходится на сокращение капитальных затрат, модульные, короткоходные, среднескоростные поршневые компрессоры получают гораздо более широкое применение для сжатия технологического газа на территории Северной Америки. Там, где до этого на рынке преобладали длинноходные, низкоскоростные поршневые компрессоры, сегодня идея использования компрессорного модуля (установки), который собирается на заводе, а не на объекте, получила признание в виде увеличения рыночной доли. Короткоходный, среднескоростной поршневой компрессор достаточно хорошо вписывается в концепцию модульности за счет своего меньшего размера при сопоставимой мощности. Эти компрессоры обладают той же надежностью и функциями, что и традиционные низкоскоростные машины с длинным ходом, обеспечивая при этом более низкую стоимость монтажа и сокращение времени работы над проектом.

Требуется сделать некоторые пояснения. Некоторые производители предлагают поршневые компрессоры с малой длиной хода, который обычно находится в диапазоне от 76 до 229 мм (от 3 до 9 дюймов), со скоростью вращения от 750 до 1800 об/мин (известные как «высокоскоростные» компрессоры, причем меньшие агрегаты имеют более высокие скорости). Номинальные значения нагрузки на шток в этих агрегатов варьируются от 22 кН до более чем 445 кН (от 5000 до более чем 100 000 фунт-сил). Агрегаты, используемые в сферах «разведка и добыча» и «хранение и транспортировка» рынка природного газа, обычно приводятся в движение двигателем, работающим на природном газе, и поставляются в виде компрессорных установок. Для сферы переработки и реализации те же производители предлагают «среднескоростную» версию тех же высокоскоростных компрессоров. Скорость вращения снижается для обеспечения надежности, требуемой пользователям сферы переработки и реализации продукции. Скорость вращения снижается до 50–60% от номинальной частоты вращения компрессора, то есть до 600–1000 об/мин. Это снижение позволяет достичь двух целей: 1) уменьшает количество циклов открытия и закрытия клапана компрессора, что позволяет продлить срок службы клапана компрессора; 2) снижает скорость поршня, увеличивая срок службы сальника поршневого штока, поршневых колец и опорных колец.

Это не означает, что короткоходный поршневой компрессор, работающий на своей номинальной частоте вращения, имеет низкую надежность. Требования к надежности в сферах разведки и добычи, а также хранения и транспортировки отличаются от требований к надежности в сфере переработки и реализации. Приводной двигатель, работающий на природном газе, обычно используемый в сферах разведки и добычи, а также хранения и транспортировки, требует строго регулярного профилактического обслуживания, которое требует остановки двигателя. Моторное масло и свечи зажигания необходимо менять примерно каждые три месяца (приблизительно каждые 2200 часов; зависит от производителя). Это дает возможность заменить такие детали, как сальник с утечкой или неисправный клапан компрессора. Таким образом, каждые 2200 часов есть возможность проведения небольшого технического обслуживания компрессора при выключенном двигателе. Не всегда есть что-то, что требует ремонта или замены компрессора при каждом останове двигателя, однако такая возможность существует, что позволяет сделать конструкцию компрессора более «агрессивной». Агрессивной в том смысле, что частота вращения коленчатого вала и скорость поршня может быть увеличена, что дает возможность снизить размер и стоимость агрегата и модуля.

Регулярные остановки компрессора не являются типичным способом эксплуатации для пользователя технологических объектов. Приводом всегда является электродвигатель, который не требует обслуживания, поэтому не требуются регулярные остановы. Для типового нефтеперерабатывающего завода требуется, чтобы поршневой компрессор проработал три года (около 26 000 часов) вообще без перебоев. Разумеется, это недостижимо, если в качестве привода используется двигатель, работающий на природном газе. Поэтому «агрессивную» конструкцию компрессора, используемого на этапе разведки и добычи, необходимо реконфигурировать, чтобы она подходила для применения на этапе переработки и реализации, а также обеспечивала необходимую надежность. Основное изменение заключается в снижении скорости вращения компрессора, как было упомянуто выше.

Максимальные скорости поршней современных высокоскоростных компрессоров, используемых сегодня на рынках добычи и транспортировки, находятся в диапазоне от 5,0 до 6,0 м/с (от 1000 до 1200 футов в минуту). При таких скоростях поршней поршневые кольца и опорные кольца обычно достигают срока службы в 12 000 часов и более, при этом обычно сначала приходится менять сальник поршневого штока. Не стоит забывать, что на максимальный срок службы изнашиваемых компонентов поршневого компрессора влияет множество факторов, среди которых на первом месте стоят чистота газового потока (уносимые твердые и жидкие частицы) и температура. Любой поршневой компрессор, работающий практически при любой скорости вращения коленчатого вала или скорости поршня, прослужит дольше, если газ будет очень чистым, а температуры будут умеренными.

Скорость поршней компрессоров, обычно применяемых на рынке переработки и реализации, находится в диапазоне от 3,6 до 4,3 м/с (от 700 до 850 футов в минуту) независимо от длины хода. Такая более умеренная скорость поршня обеспечивает срок службы поршневых колец, опорных колец и сальника поршневого штока составит необходимые минимальные 26 000 часов (три года).

На рис. 1 представлен график, показывающий среднюю скорость поршня для четырех произвольных значений короткой длины хода в 76, 127, 178 и 229 мм (3, 5, 7 и 9 дюймов) в диапазоне частоты электродвигателя от 0 Гц до 60 Гц. Кружками отмечена номинальная скорость вращения коленчатого вала и скорость поршня, а треугольниками — сочетания длины хода и скорости вращения, обеспечивающие такую скорость поршня, которая будет приемлема для технологического процесса.

Конечный пользователь технологического оборудования может руководствоваться таблицей ниже (табл. 1) для выбора конкретного сочетания длины хода и скорости вращения, приемлемого для определенной скорости поршня.

| Ход | Скорость вращения | Скорость поршня | ||

|---|---|---|---|---|

| мм | дюймы | об/мин | м/с | футы в минуту |

| 76 | 3 | 900 | 2.3 | 450 |

| 1000 | 2.5 | 500 | ||

| 1200 | 3.0 | 600 | ||

| 1500 | 3.8 | 750 | ||

| 127 | 5 | 720 | 3.0 | 600 |

| 750 | 3.2 | 625 | ||

| 900 | 3.8 | 750 | ||

| 1000 | 4.2 | 833 | ||

| 178 | 7 | 600 | 3.6 | 700 |

| 720 | 4.3 | 840 | ||

| 750 | 4.4 | 875 | ||

| 229 | 9 | 500 | 3.8 | 750 |

| 514 | 3.9 | 771 | ||

Конечно, это произвольные значения длины хода, не относящиеся к конкретному производителю. На рис. 1 и в табл. 1 показано, что снижение скорости вращения позволяет получить приемлемую скорость поршня, удовлетворяющую требованиям к надежности для конечных пользователей технологического оборудования.

Вопрос, который обычно поднимается инженерами технологического вращающегося оборудования в отношении среднескоростных поршневых компрессоров, касается того, каким образом клапан компрессора, работающий при частоте 720 об/мин (например), может прослужить столько же, сколько и клапан, работающий при частоте 327 об/мин (опять-таки, например). Оба могут иметь одинаковую скорость поршня: компрессор, работающий на частоте 327 об/мин может иметь ход 381 мм (15 дюймов) при скорости поршня 4,2 м/с (818 футов в минуту), а установка, работающая на частоте 720 об/мин — ход 171 мм (6,75 дюйма). Ответ в том, что такую возможность обеспечивают современные технологии производства клапанов и современные материалы. Во многих клапанах компрессоров, применяемых сегодня в короткоходных, высокоскоростных компрессорах, срок службы которых достигает 12 000 часов и более, подъем (расстояние, на которое элемент уплотнения проходит от закрытого до открытого положения) составляет 2,6 мм (0,102 дюйма). Такой относительно высокий подъем требуется для достижения приемлемой энергоэффективности. Когда компрессор работает на скорости от 40% до 50% от номинальной, а высота подъема снижена (возможно, до 1,5 мм, или 0,060 дюйма) или даже ниже в случае водорода, клапан вполне может работать в течение 26 000 часов. Более низкий подъем обычно увеличивает срок службы клапана за счет уменьшения эффективности. Обратите внимание, что эффективность в этом контексте относится к энергии, которая необходима для сжатия определенного объема газа.

Недостаток снижения скорости вращения для производителей компрессоров заключается в том, что компрессор невозможно загрузить на максимальную мощность, поэтому предложение может быть не столь привлекательным с коммерческой точки зрения, как если бы использовались полная скорость поршня и мощность. Можно использовать полную номинальную нагрузку на шток (крутящий момент), но не мощность. В некотором смысле конечный пользователь покупает компрессор, который потенциально может сжать на 50–100% больше газа (в зависимости от снижения скорости) примерно за те же деньги. Зато это обеспечит желаемую надежность.

Даже при таком коммерческом недостатке модульный среднескоростной поршневой компрессор обеспечивает существенное снижение капитальных затрат. Во-первых, рама компрессора с коленчатым валом имеет меньшие размеры при той же мощности и, следовательно, обходится дешевле — результат более высокой скорости вращения. Во-вторых, компрессорная установка собирается в цехе, а не на рабочем объекте, как это обычно бывает в случае с длинноходными, низкоскоростными агрегатами, которые монтируются на фундаментные блоки. Преимущества сборки установки в цехе: чистота, организованная работа, меньшая стоимость трудозатрат, меньшее требование по человеко-часам, кроме того, ненастная погода не вызывает задержек на производстве. Снижение общей стоимости установки может достигать 50%.

Модульный, короткоходный, среднескоростной поршневой компрессор доказал свою успешность на этом рынке. Независимый нефтеперерабатывающий завод в США недавно приобрел два двухрядных, короткоходных компрессора (с частотой 720 об/мин и мощностью 1250 л. с.) для рециркуляции водорода, которые будут использоваться в проекте по производству малосернистого бензина с низким содержанием серы. Эти два компрессора будут добавлены к двум четырехрядным компрессорам (с частотой 720 об/мин и мощностью 2500 л. с.) для сжатия водорода, установленным в 2007 году в рамках проекта по производству сверхмалосернистого дизельного топлива. В условиях низких цен на нефть и газ нельзя игнорировать экономию общей стоимости проекта, особенно экономию без ущерба для надежности.